|

Anterior |

|

Siguiente |

|

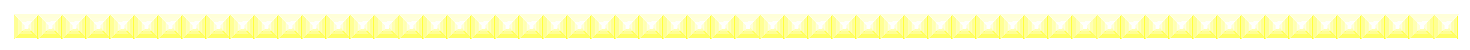

Problemas y Defectos Comunes en la Soldadura por Arco

Mal aspecto |

|

Causas probables:

1. Conexiones defectuosas. 2. Recalentamiento. 3. Electrodo inadecuado. 4. Longitud de arco y amperaje inadecuado.

Recomendaciones:

1. Usar la longitud de arco, el ángulo (posición) del electrodo y la velocidad de avance adecuados. 2. Evitar el recalentamiento. 3. Usar un vaivén uniforme. 4. Evitar usar corriente demasiado elevada.

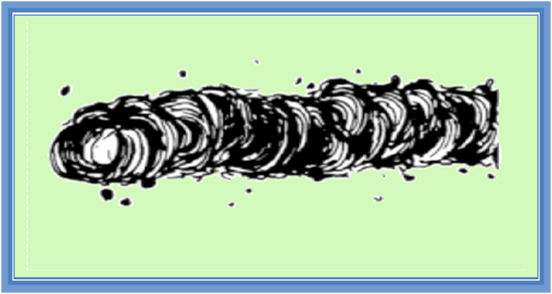

Penetración Excesiva |

|

Causas probables:

1. Corriente muy elevada. 2. Posición inadecuada del electrodo.

Recomendaciones:

1. Disminuir la intensidad de la corriente. 2. Mantener el electrodo a un ángulo que facilite el llenado del bisel.

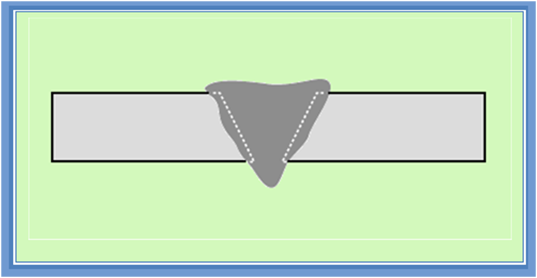

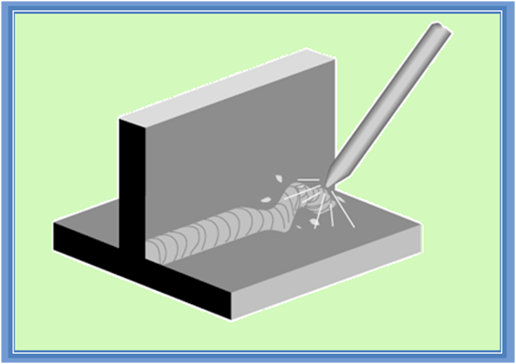

Salpicaduras Excesivas |

|

Causas probables:

1. Corriente muy elevada. 2. Arco muy largo. 3. Soplo magnético excesivo.

Recomendaciones:

1. Disminuir la intensidad de la corriente. 2. Acortar el arco. 3. Ver lo indicado para “Arco desviado o soplado”.

Arco Desviado |

|

Causas probables:

1. El campo magnético generado por la C.C. que produce la desviación del arco (soplo magnético).

Recomendaciones:

1. Usar C.A. 2. Contrarrestar la desviación del arco con la posición del electrodo, manteniéndolo a un ángulo apropiado. 3. Cambiar de lugar la grampa a tierra 4. Usar un banco de trabajo no magnético. 5. Usar barras de bronce o cobre para separar la pieza del banco.

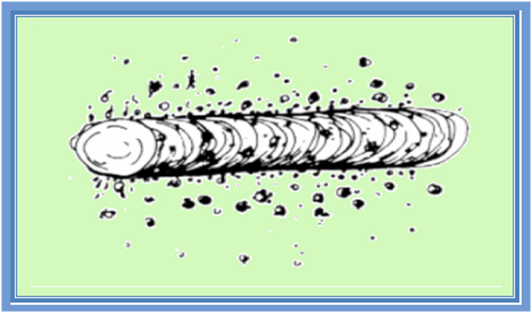

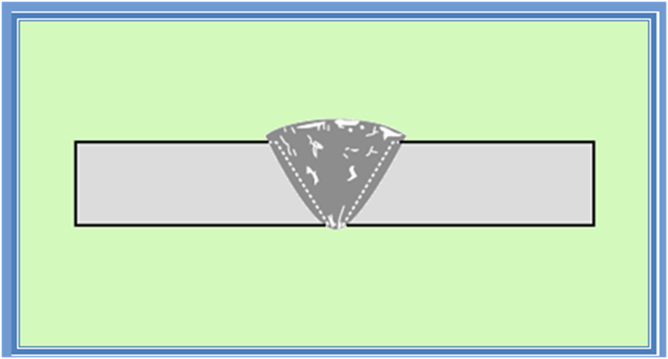

Sopladura Porosa |

|

Causas probables:

1. Arco corto. 2. Corriente inadecuada. 3. Electrodo defectuoso.

Recomendaciones:

1. Averiguar si hay impurezas en el metal base. 2. Usar corriente adecuada. 3. Utilizar el vaivén para evitar sopladuras. 4. Usar un electrodo adecuado para el trabajo. 5. Mantener el arco más largo. 6. Usar electrodos de bajo contenido de hidrógeno. |