|

Siguiente |

|

El Oxicorte

La técnica del oxicorte se presenta como un procedimiento auxiliar de la soldadura, mediante el cual se puede seccionar metales mediante su combustión local y continua en presencia de un chorro de oxígeno. |

|

A continuación se relacionan los condicionantes que son necesarios para que tenga lugar el proceso de oxicorte:

El metal debe inflamarse en presencia del oxígeno; La temperatura de inflamación del metal debe ser inferior a la de fusión; El óxido (productos de la combustión) producido debe tener un punto de fusión inferior al del metal; El óxido debe ser desalojado por el chorro de oxígeno.

De lo anterior se deduce que el proceso de oxicorte es una combustión, y no una fusión, por lo que el contenido de aditivos y otros elementos al acero es muy importante en el proceso de oxicorte, dado que modifica sustancialmente la capacidad de combustión del acero. Por ello, no todos los metales pueden procesarse mediante oxicorte. Así, si los aceros al carbono y los de baja aleación son idóneos, las fundiciones o los aceros inoxidables sólo se pueden cortar mediante oxicorte si se usan varillas de aportación que provoquen la combustión. Por otro lado, el aluminio no puede procesarse mediante oxicorte ya que el óxido producido tiene una temperatura de fusión de 1000 ºC, que es superior a la de fusión del aluminio (660 ºC).

El proceso de oxicorte

Descripción del proceso

La técnica del oxicorte comienza con el precalentamiento. Para ello, con el soplete utilizando parte del oxígeno y el gas combustible crea una llama de precalentamiento formada por un anillo perimetral en la boquilla de corte. Acercando la llama de precalentamiento a la pieza, ésta se calienta hasta alcanzar la temperatura de combustión (aproximadamente 870 ºC). Se sabe que la pieza ha alcanzado esta temperatura porque el acero va adquiriendo tonalidades anaranjada brillante. Una vez alcanzada la temperatura de ignición en la pieza, se actúa sobre el soplete para permitir la salida por el orificio central de la boquilla del chorro de oxígeno puro, con lo que se consigue enriquecer en oxígeno la atmósfera que rodea la pieza precalentada, y así, utilizando la llama de precalentamiento como agente iniciador, dar lugar a la combustión. Como toda combustión, la oxidación del acero es una reacción altamente exotérmica, y es precisamente esta gran energía desprendida la que actúa a su vez como agente iniciador en las áreas colindantes, que las lleva a la temperatura de ignición y por tanto, hacer continuar el proceso de corte. El óxido resultante de la combustión fluye por la ranura del corte, a la vez que sube la temperatura de las paredes, ayudando a mantener el proceso. La acción física del chorro de oxígeno ayuda a evacuar el óxido fundido y parte del acero de la pieza originando la ranura del corte. La propiedad del acero de que sus óxidos fundan a temperatura inferior a la del metal base es lo que hace posible utilizar el oxicorte. Esta es una propiedad intrínseca del acero, porque la mayoría de los metales funden a temperaturas menores que sus óxidos, y por tanto no pueden ser cortados por este proceso.

El precalentamiento

Como ya se dijo, el primer paso es actuar sobre el soplete para generar la llama de precalentamiento. La principal misión de la llama de precalentamiento es la de elevar la temperatura de la pieza hasta la temperatura de ignición (870 ºC), y de servir como agente activador de la oxidación una vez que se da salida al chorro de oxígeno puro. La llama de precalentamiento puede alcanzar temperaturas entre 2425 ºC y 3320 ºC, dependiendo del tipo de gas combustible y de la riqueza del oxígeno en la mezcla. Mediante las dos válvulas que se incorpora en el soplete, se puede actuar sobre la proporción de oxígeno y de gas en la mezcla. Sin embargo, la llama de precalentamiento puede tener funciones adicionales a las descritas anteriormente, como:

Limpiar la superficie de la pieza de cualquier sustancia extraña y suciedad… Servir de agente activador ayudando a mantener la temperatura de combustión a medida que avanza el corte; Mantener un entorno de protección alrededor del chorro de oxígeno; Precalentar el chorro de oxígeno haciéndolo más activo; Mantener los óxidos y escorias producidas en la ranura en estado fundido para que puedan ser expulsadas.

El chorro de corte

Como ya se dijo, para que se produzca el proceso de oxicorte es necesario que la oxidación del acero se produzca a la temperatura de ignición del material y bajo una atmósfera de oxígeno. La pureza de la corriente de oxígeno es muy importante y un factor crítico en el proceso. De hecho, para que tenga lugar el proceso de oxicorte, la pureza del chorro de oxígeno debe ser del 99,5% o superior. Una pérdida de pureza de 1% implicaría una pérdida en la velocidad de avance del corte en torno al 25%, y a su vez, conllevaría un incremento en el consumo d oxígeno de otro 25% aproximadamente. De hecho, con una pureza del chorro de oxígeno del 95% es imposible la acción del corte por oxidación, y lo que se conseguiría es una fusión y limpieza del metal. Para obtener cortes limpios y económicos, es conveniente utilizar presiones en el oxígeno no demasiado elevadas.

Tipo de gas combustible

De entre los gases combustibles de uso industrial, la mayor velocidad de corte se consigue con el acetileno. También puede usarse propano o butano, aunque no es recomendable para espesores pequeños dado que las deformaciones originadas son grandes al estar la llama menos concentrada.

La pureza del oxígeno

La pureza de la corriente de oxígeno es muy importante y un factor crítico en el proceso. De hecho, para que tenga lugar el proceso de oxicorte, la pureza del chorro de oxígeno debe ser del 99,5% o superior. Una pérdida de pureza de 1% implicaría una pérdida en la velocidad de avance del corte en torno al 25%, y a su vez, conllevaría un incremento en el consumo de oxígeno de otro 25% aproximadamente. De hecho, con una pureza del chorro de oxígeno del 95% es imposible la acción del corte por oxidación, y lo que se conseguiría es una fusión y limpieza del metal. No obstante, existen aplicaciones donde no se requieren altos niveles de calidad, por ejemplo para superficies de corte que van a ser cubiertas por soldadura. En estos casos la velocidad de avance del corte puede ser mayor.

Equipo de Oxicorte

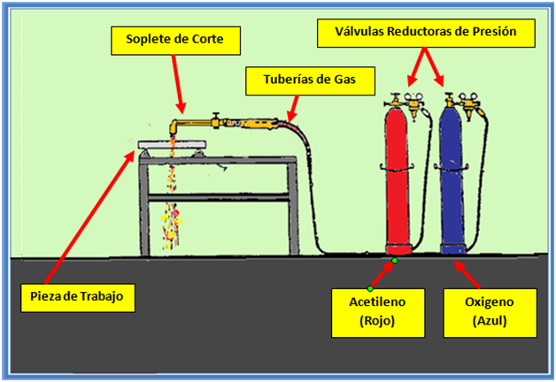

Los elementos utilizados para oxicorte son los mismos que para soldar, solo se cambia el soplete para soldar por el de corte. |

|

Montaje y desmontaje del equipo de Oxicorte

Para montar y desmontar el equipo de oxicorte se hace lo mismo que para soldar.

Controlar que las conexiones estén limpias- Eliminar las impurezas-. Conectar y apretar las tuercas y tornillos. Revisar la hermeticidad con un espumante.

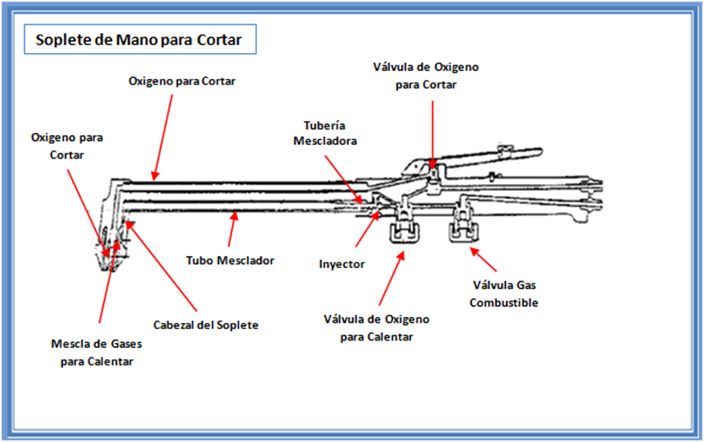

Soplete para Cortar

Para realizar la operación de corte, además de la llama se necesita un chorro de oxigeno puro a alta presión. El equipo tiene un tubo y una palanca para el oxigeno de alta presión. El flujo de los gases llega al soplete por los conductos correspondientes, una parte del oxigeno se mezcla con el acetileno el resto baja a la boquilla. El mecanismo de control está diseñado de modo que el oxigeno de corte pueda expulsarse gradualmente.

Soplete de Mano para Cortar |