|

Sistemas de control Introducción El hombre ha utilizado herramientas para satisfacer sus necesidades. Por ejemplo, descubrió, quizá por casualidad, cómo obtener fuego para proporcionarse calor y cocinar sus alimentos. Lo hizo frotando enérgicamente dos trozos de cierta piedra (pedernal). La piedra era su herramienta. Hoy en día, se dispone de pequeños y económicos encendedores que permiten disponer inmediatamente de fuego. Si se los observa con atención, se verá que tienen una pequeña piedra, que cuando es rozada por la medita metálica que hacemos girar, desprende chispas que encienden el gas. Precisamente, el material con que está hecha esa pequeña piedra es, en esencia, el mismo que utilizaban nuestros antepasados de las cavernas. En la actualidad lo encontramos, junto con un tanque de gas, una válvula que regula su salida, una entrada de oxígeno y hasta otra válvula de recarga formando parte de un sistema: el encendedor. Cada componente, por sí mismo, no puede proporcionar fuego, pero sí puede hacerlo el conjunto.

Características y tipos de sistemas de control

Un encendedor, una bicicleta y un automóvil son sistemas que funcionan sólo si cuentan con todos sus componentes y éstos desarrollan sus funciones en forma simultánea. Un sistema es un conjunto de elementos o dispositivos que interactúan para cumplir una función determinada. Se comportan en conjunto como una unidad y no como un montón de piezas sueltas. El comportamiento de un sistema cambia apreciablemente cuando se modifica o reemplaza uno de sus componentes; también, si uno o varios de esos componentes no cumplen la función para la cual fueron diseñados. Entonces, resulta necesario controlar cada elemento en forma independiente, o bien, el resultado final de todo el sistema. Se puede controlar la batería de un auto, la presión de los neumáticos, la temperatura del agua de refrigeración o la presión de aceite: batería, neumáticos, agua de refrigeración y aceite son algunos de los componentes de un automóvil. Pero, además, es posible controlar la velocidad del auto, que es el resultado del funcionamiento del motor en su conjunto.

Consideremos, por ejemplo: Una cocina como "sistema integral hogareño de cocción de alimentos". ¿Cómo hacemos para supervisar la temperatura del horno para cocinar una torta? Primero, encendemos el horno, y luego, giramos la perilla que lo identifica. Con este accionar, se modifica la apertura de la válvula que regula la cantidad de gas que llega al quemador del horno, y de esta manera su temperatura final. Esta operación permitirá accionar en forma manual el sistema de control de la temperatura del horno. Lo haremos teniendo en cuenta nuestra experiencia anterior o las indicaciones de la receta que leímos en un libro, para que el resultado sea el esperado. Hemos controlado el proceso. Ahora bien, a medida que el hombre y las, técnicas por él desarrolladas evolucionaron, las máquinas dejaron de ser herramientas que realizaban una sola operación para ejecutar varias de manera consecutiva y simultánea. Entonces, los procesos resultaron más Complejos, más costosos y de mayor duración. Por lo tanto, no fue posible controlar el sistema manualmente, sino que se hizo necesario el empleo de diversos mecanismos. Por ejemplo: Consideremos una pequeña planta embotelladora de vino. Hace algunos años, para que una máquina colocara el corcho a presión, una empleada debía sostener la botella ya llena en forma manual. Hoy en día, una máquina llena la botella vacía, la tapa y hasta le coloca la etiqueta en pocos segundos. Y, aun más, todo esto lo hace simultáneamente con varios envases. Es decir que, con el tiempo, se no se hacen más operaciones individuales, y se pasa a realizar procesos o conjuntos de operaciones vinculadas entre sí. ¿Qué hace que nuestra máquina embotelladora funcione adecuadamente, tome sólo una botella por vez, no pegue tres etiquetas en cada envase, o deje de funcionar si el líquido que envasa se ha terminado?

Pues de esto se ocupa el control automático de procesos. |

|

La aplicación de sistemas de control a los artefactos electrodomésticos ha mejorado la vida de las personas. Por ejemplo, antes se usaban las planchas que funcionaban con carbón. Más tarde, las abuelas utilizaron pesadas planchas eléctricas, que tardaban mucho tiempo en calentar, y cuya temperatura resultaba muy difícil de regular. Hoy en día, las planchas son livianas y cómodas, regulan la temperatura según el tipo de tela, rocían la ropa con vapor, etcétera. Pero los cambios tecnológicos incidieron sobre todo en la actividad industrial. Infinidad de tareas, realizadas hasta hace poco en forma manual, hoy se efectúan mecánicamente. Más aún, los controles automáticos se han generalizado por completo en el mundo de la industria. En consecuencia, las industrias requieren menos operarios "manuales" y más personal especializado, por ejemplo, técnicos electricistas, electrónicos e informáticos, capaces de montar, controlar, corregir y reparar los sistemas implementados. La capacitación técnica resulta, entonces, imprescindible para poder acceder a estos nuevos puestos de trabajo.

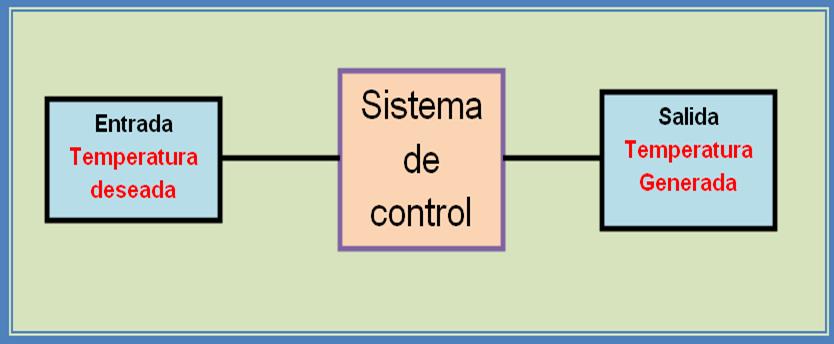

Tipos de control El control de un sistema se efectúa mediante un conjunto de componentes mecánicos, hidráulicos, eléctricos y/o electrónicos que, interconectados, recogen información acerca del funcionamiento, comparan este funcionamiento con datos previos y, si es necesario, modifican el proceso para alcanzar el resultado deseado. Este conjunto de elementos constituye, por lo tanto, un sistema en sí mismo y se denomina sistema de control. Para estudiarlo, es necesario suponer que sus componentes forman conjuntos, que reciben una orden o entrada y producen una respuesta o salida. Estos conjuntos se representan gráficamente en forma de rectángulos o bloques vinculados por flechas, las cuales muestran las conexiones que existen entre aquéllos y los efectos que producen. La forma más simple para esquematizar un proceso de control es un bloque sobre el que incide una entrada y se genera una salida. Por ejemplo, para la regulación de la temperatura de un horno. |

|

Siguiente |

|

Sistemas de control manuales y automáticos

Los sistemas de control pueden ser manuales o automáticos.

Sistema Manual

Para obtener una respuesta del sistema, interviene el hombre sobre el elemento de control. La acción del hombre es, entonces, la que actúa siempre sobre el sistema (cierra o abre, acciona un interruptor, aprieta el freno...), para producir cambios en el funcionamiento.

Encontramos sistemas de control manuales, por ejemplo, en:

El frenado de un auto. El encendido y el apagado de las luces en una habitación. La operación de la hornalla de gas de una cocina. El control del agua de una canilla. Etc.

Sistema Automático

El sistema da respuesta sin que nadie intervenga de manera directa sobre él, excepto en la introducción de condiciones iniciales o de consigna. El sistema “opera por sí solo”, efectuando los cambios necesarios durante su funcionamiento. Así, se reemplaza el operador humano por dispositivos tecnológicos que operan sobre el sistema (relés, válvulas motorizadas, válvulas solenoides, actuadores, interruptores, motores, etc.).

Encontramos sistemas automáticos de control en, por ejemplo:

Heladeras. Termotanques. Alumbrado público. Piloto automático de un avión. Equipos de aire acondicionado.

Lazos de control

Ya consideramos una de las particularidades que presentan los sistemas de control, la que nos permitió diferenciarlos entre manuales y automáticos. Los sistemas de control, además, pueden ser caracterizados por lo que se denomina lazos de control.

Por Ejemplo:

Supongamos que necesitamos hervir el agua fría que llena una cacerola, en una cocina a gas.

La primera posibilidad es que encendamos la hornalla de la cocina, regulemos la llama del fuego, coloquemos la cacerola sobre la hornalla y nos retiremos a realizar otras actividades. ¿Qué ocurre, entonces? El agua comienza a calentarse, aumentando su temperatura, hasta que comienza a hervir; cuando llega a la temperatura de ebullición y la llama de la hornalla sigue encendida y el agua, tal vez, se desborde de la cacerola, con el riesgo de que se puede apagar la llama de la hornalla y continuar saliendo gas–.

La segunda posibilidad es que encendamos la hornalla de gas, regulemos la llama del fuego, coloquemos la cacerola sobre la hornalla y permanezcamos frente a la cocina observando el agua de la cacerola. ¿Qué ocurre, en esta situación? El agua comienza a calentarse, aumentando su temperatura, hasta que comienza a hervir; cuando llega a este punto, actuamos sobre la llave de la hornalla disminuyendo, poco a poco, la llama del gas, hasta que –llegado el punto de ebullición del agua– cerramos totalmente el paso de gas, apagándose así, la llama de la hornalla.

Podemos detectar que, en la primera situación, el hecho de que el agua esté hirviendo (salida del sistema) no tiene ninguna acción sobre la llama de la hornalla (entrada del sistema). En cambio, en la segunda posibilidad observamos que, al iniciarse el proceso de ebullición (salida del sistema), la persona presente comienza a actuar sobre la llave de gas de la hornalla, disminuyendo la llama (entrada del sistema) hasta apagarla. En el primer caso, estamos ante un sistema de control de lazo abierto; en la segundo, ante un sistema de control de lazo cerrado. |